新型高速电机原理及关键问题研究与软件开发策略

随着现代工业对动力系统高效化、精密化、小型化的需求日益增长,新型高速电机作为核心驱动部件,正成为电气工程、精密制造及新能源等领域的研究热点与关键技术。其不仅涉及复杂的电磁与机械原理,更离不开先进软件开发的支持,以实现设计、控制与性能优化的闭环。本文将系统阐述新型高速电机的运行原理,剖析其面临的关键技术挑战,并探讨支撑其发展的软件开发路径。

一、 新型高速电机的核心原理

新型高速电机通常指转速远超传统电机(每分钟数万至数十万转)的一类特种电机,常见类型包括永磁同步电机、开关磁阻电机、磁悬浮电机等。其核心原理仍基于电磁感应定律和电磁力定律,但在高速工况下呈现出独特特性:

- 电磁设计:为减少高速旋转带来的铁心损耗(特别是涡流损耗),常采用高频低损耗的软磁复合材料或非晶合金作为定子铁心材料。转子设计则追求高强度、低风阻,永磁体需能承受巨大的离心力,其固定与保护技术至关重要。

- 动力学与轴承技术:高速旋转下,转子的临界转速、动平衡、振动与噪音成为核心问题。传统的机械轴承难以胜任,因此气浮轴承、磁悬浮轴承等非接触式轴承技术成为关键,它们通过主动或被动控制产生悬浮力,实现转子无接触稳定旋转,但这极大地增加了系统的复杂性。

- 功率与散热:高速电机功率密度高,单位体积发热量大。高效的冷却系统(如油冷、喷雾冷却)和热管理策略是保证其可靠运行的前提。

二、 面临的关键问题与挑战

将原理转化为稳定、可靠的产品,需克服一系列跨学科难题:

- 转子动力学与稳定性:精确预测并避开转子的各阶临界转速,抑制高速下的不平衡响应和可能出现的亚同步振荡,是机械设计的核心。对于磁悬浮轴承,如何实现多自由度、强耦合系统的快速、精确、鲁棒控制是最大挑战。

- 高频损耗与温升管理:高频供电下,电机内的趋肤效应、邻近效应加剧,导致绕组交流损耗和铁心损耗大幅增加。准确计算这些损耗并设计有效的散热路径,是电磁与热设计结合的难点。

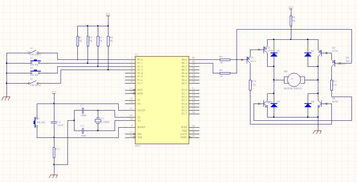

- 功率变换与控制:高速电机需要高频逆变器驱动(开关频率可达数十kHz)。这要求功率器件(如SiC MOSFET)具有低开关损耗和高可靠性,高速下的精确位置传感(或无位置传感器控制)、弱磁扩速控制、转矩脉动抑制等算法也极具挑战。

三、 软件开发的核心作用与策略

上述关键问题的研究与解决,高度依赖于一套强大的软件工具链,覆盖从设计仿真到实时控制的完整生命周期。

- 多物理场协同设计与仿真软件:这是研发的基石。需要利用如ANSYS Maxwell/Mechanical/Fluent、JMAG、COMSOL等多物理场仿真平台,进行电磁场、应力场、温度场、流场的耦合仿真。软件开发的重点在于建立精确的模型库(材料特性、损耗模型)、优化仿真流程自动化脚本、以及利用高性能计算缩短仿真时间。定制化的参数化设计与优化平台,能自动探索设计空间,寻求性能、成本与可靠性的最佳平衡点。

- 实时控制系统开发:这是高速电机运行的“大脑”。软件开发围绕以下层次展开:

- 底层驱动与硬件抽象层:针对特定的DSP(如TI C2000)、FPGA或高性能微处理器,开发稳定的PWM生成、ADC采样、故障保护等底层驱动代码。

- 核心控制算法实现:实现磁场定向控制(FOC)、直接转矩控制(DTC),并针对高速特点,集成先进算法,如:

- 无位置传感器算法:适用于难以安装传感器的场合,如基于滑模观测器、模型参考自适应或高频信号注入的方法。

- 磁轴承主动控制算法:实现PID、H∞、模糊控制或自适应控制,以稳定悬浮。

- 振动主动抑制算法:基于实时振动反馈,通过控制电流注入特定频率分量来抵消振动。

- 上层监控与通讯:开发人机交互界面(HMI),实现参数设置、状态监控、数据记录与故障诊断,并支持EtherCAT、CAN等工业总线通讯。

- 数字孪生与健康管理软件:构建电机的数字孪生模型,在虚拟空间中镜像物理实体的状态。通过实时采集运行数据(电流、振动、温度),在数字孪生体中进行性能预测、剩余寿命评估和故障预警(如轴承退化、绝缘老化),实现预测性维护,极大提升系统可靠性。

结论

新型高速电机是高端装备的“心脏”,其发展是理论突破、材料创新、精密工艺与先进软件深度融合的成果。原理研究指明了方向,而关键问题的攻克则严重依赖于一套贯穿设计、控制、运维全流程的软件开发体系。随着人工智能、大数据与云计算技术的渗透,高速电机的软件开发将更加智能化、平台化,通过算法与数据的双轮驱动,不断突破性能边界,赋能航空发动机、燃料电池空压机、高速离心压缩机、微型燃气轮机等前沿领域,推动工业技术向更高、更快、更可靠的方向迈进。

如若转载,请注明出处:http://www.yudiping.com/product/34.html

更新时间:2026-02-24 14:33:42