伺服电机及其控制系统的研发 精准驱动的技术核心

伺服电机及其控制系统是现代自动化设备、机器人、数控机床和高精度定位装置的核心动力单元。其研发融合了电磁学、材料科学、电力电子、控制理论和计算机技术等多个领域,旨在实现高精度、高响应速度、高可靠性的运动控制。整个研发体系是一个从底层部件到顶层算法的系统工程。

一、伺服电机的本体研发

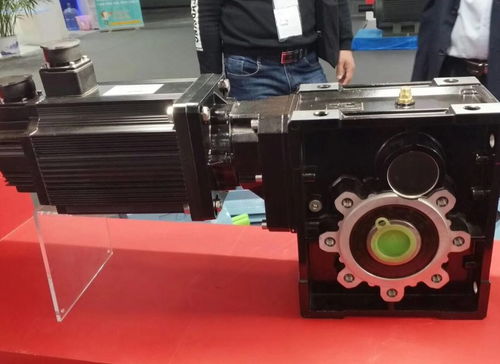

伺服电机的本体是执行机构,其性能直接决定了系统的潜力。研发重点在于:

- 电磁设计与优化:通过有限元分析等工具,优化定子、转子的磁路结构,追求高转矩密度、低转矩脉动、高效率和高过载能力。永磁材料(如钕铁硼)的性能提升是关键推动力。

- 热管理与结构设计:高功率密度带来散热挑战。研发需涉及创新的冷却结构(如液冷)、轻量化高强度材料应用,以及精密的机械加工以保证低振动、低噪音和长寿命。

- 高精度反馈元件集成:内置的高分辨率编码器(如光学编码器、旋转变压器)是闭环控制的基础。研发需解决其与电机轴的精密度同、抗干扰和信号可靠性问题。

二、伺服驱动器的研发

驱动器是电机的“大脑”和“能量供给站”,其研发核心在于功率变换与实时控制。

- 功率电子技术:采用先进的IGBT或SiC MOSFET功率模块,设计高效、紧凑的逆变电路。研发重点包括开关损耗最小化、电磁兼容性设计和硬件保护电路。

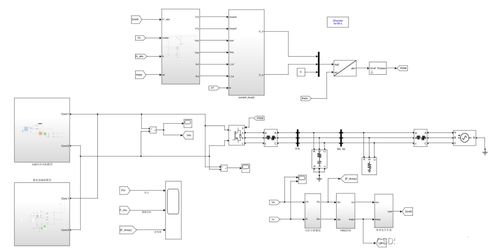

- 核心控制算法实现:在数字信号处理器上实现电流环、速度环、位置环的三闭环控制。算法研发是重中之重,涉及:

- 电流矢量控制:实现转矩的精确解耦与快速响应。

- 先进控制策略:如自适应控制、模糊PID、滑模变结构控制等,用于提升系统对参数变化和外部扰动的鲁棒性。

- 振动抑制技术:通过陷波滤波器、观测器等技术,抑制机械谐振。

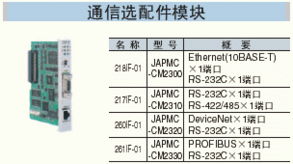

- 通信与集成接口:支持EtherCAT、CANopen、PROFINET等工业实时以太网协议,实现与上层控制器的无缝、高速数据交换,是构建智能制造网络节点的关键。

三、系统集成与智能化发展

现代伺服系统的研发已超越单机性能,走向系统集成与智能化。

- “一站式”解决方案:研发电机、驱动器、控制器深度耦合的一体化产品,减少体积、简化接线、优化性能匹配。

- 功能安全与预测性维护:集成符合安全标准(如SIL3)的硬件与软件,实现安全转矩关断等功能。利用电机内置的传感器数据,通过AI算法实现状态监测与故障预测,提升设备可用性。

- 软件定义与生态构建:提供功能强大的参数整定与调试软件,降低使用门槛。开放的编程环境允许用户植入自定义算法,以适应特种应用。

四、面临的挑战与未来趋势

研发工作始终面临挑战:如何在提升动态性能的同时降低成本和功耗;如何使系统更易用、更智能。未来趋势清晰可见:

- 更高功率密度与更高效率:新材料(如非晶合金定子)、新拓扑(如多相电机)的应用。

- 深度融合的机电一体化:将驱动、控制、机械结构更深层次地集成设计。

- 边缘智能与云边协同:在驱动器本地实现更复杂的AI推理,并与云平台协同,实现全局能效优化与工艺学习。

****

伺服电机及其控制系统的研发,是一条追求极致性能与可靠性的创新之路。它不仅是将电能转化为精准机械运动的技术,更是推动高端装备制造业升级、实现工业自动化和智能化的基石。持续的研发投入与跨学科融合,将不断拓展伺服技术的边界,为未来工厂和智能设备注入更强大、更智慧的“肌肉”与“神经”。

如若转载,请注明出处:http://www.yudiping.com/product/45.html

更新时间:2026-02-24 14:07:12