基于PLC的梳棉机步进电机控制系统研发与实现

在纺织机械自动化进程中,梳棉机作为关键的前纺设备,其运行精度与稳定性直接影响成纱质量。传统梳棉机的传动与控制多依赖机械齿轮箱与继电器电路,存在调节不便、精度有限、维护复杂等问题。随着可编程逻辑控制器(PLC)技术与步进电机控制技术的成熟,构建基于PLC的智能化、高精度梳棉机步进电机控制系统,已成为提升设备性能与生产效率的重要方向。

一、系统总体设计

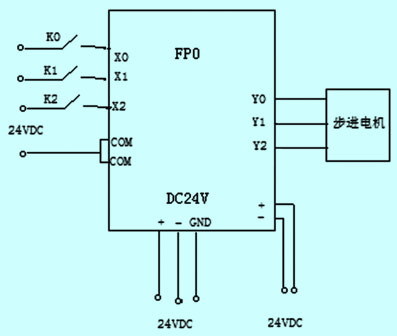

本控制系统以高性能PLC为核心控制器,采用步进电机作为梳棉机关键运动部件(如给棉罗拉、刺辊、道夫等)的驱动执行机构。系统设计遵循模块化与开放性原则,主要包含以下核心部分:

- 控制层:选用具备高速脉冲输出功能的PLC作为主控单元,负责接收人机界面(HMI)的工艺参数设定,并根据预设逻辑与算法,生成精确的脉冲序列与方向信号,控制步进电机的转速、转向与位移。

- 驱动执行层:由步进电机驱动器与步进电机组成。驱动器接收PLC发出的控制信号,并将其转化为驱动步进电机各相绕组的电流,实现电机的细分驱动,确保运行平稳、精度高。

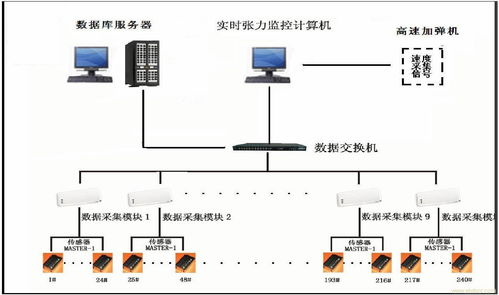

- 检测与反馈层:集成光电传感器、编码器等检测元件,实时监测棉层厚度、机器速度等关键参数,构成闭环或半闭环控制,提升系统自适应能力。

- 人机交互层:通过触摸屏HMI,提供友好的人机界面,便于操作员设置工艺参数(如定量、速度)、监控运行状态、诊断故障及调用生产配方。

二、核心控制策略与PLC程序实现

控制系统的核心在于PLC程序的开发。程序需实现以下关键功能:

- 多轴协同控制:梳棉工艺要求给棉、梳理、输出等环节严格同步。PLC通过内部高速计数器与中断功能,协调多台步进电机的启停与速度比例,确保工艺连贯性。

- 速度曲线规划:为避免步进电机在启停阶段失步或产生冲击,PLC程序需实现S型或梯形速度曲线规划,实现平滑加减速。

- 自动换卷与定长控制:利用PLC的定位控制功能,结合传感器信号,实现棉卷的自动定长切断与换卷,减少人工干预。

- 故障诊断与保护:程序实时监测电机电流、驱动器报警信号及传感器状态,一旦出现过载、堵转、通信中断等异常,立即执行停机或安全预案,并通过HMI提示具体故障信息。

三、系统优势与应用价值

相较于传统控制系统,本方案具备显著优势:

- 高精度与柔性化:步进电机的开环位置控制精度高,结合PLC的灵活编程能力,可轻松调整各项工艺参数,快速适应不同品种棉纺的生产需求。

- 简化机械结构:用电子齿轮(PLC程序控制)替代部分复杂机械传动机构,降低了机械设计难度与维护成本,提高了系统可靠性。

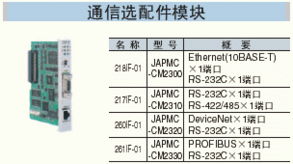

- 智能化水平提升:通过PLC的数据处理与通信能力(如以太网、现场总线),可实现设备联网、数据上传至MES系统,为生产管理与远程运维提供支持。

- 节能降耗:步进电机仅在需要时运动,且运行效率高,相比持续运行的交流异步电机传动系统,更能实现按需供能,降低能耗。

四、研发关键与展望

研发过程中的关键在于:步进电机选型与矩频特性匹配、PLC脉冲输出频率与驱动器细分设置的优化、抗干扰的电气布线设计以及控制算法的精细调试。随着伺服电机成本下降与PLC运动控制功能增强,采用全闭环伺服系统可能成为更高端的选择。集成机器视觉进行棉结检测,并利用PLC与工业物联网(IIoT)平台结合,实现预测性维护与工艺参数自优化,将是梳棉机控制系统向智能化、无人化发展的必然趋势。

基于PLC的梳棉机步进电机控制系统,以其控制精准、调整灵活、运行可靠的特点,有效提升了梳棉机的自动化水平和产品质量,是纺织装备升级改造的经典应用,体现了PLC技术在传统产业现代化进程中的核心价值。

如若转载,请注明出处:http://www.yudiping.com/product/42.html

更新时间:2026-02-24 00:18:41